Startseite Über uns Veranstaltungen & Neuigkeiten Hardware für Batteriemanagementsysteme: Die Kernkomponente für moderne Energiespeicher

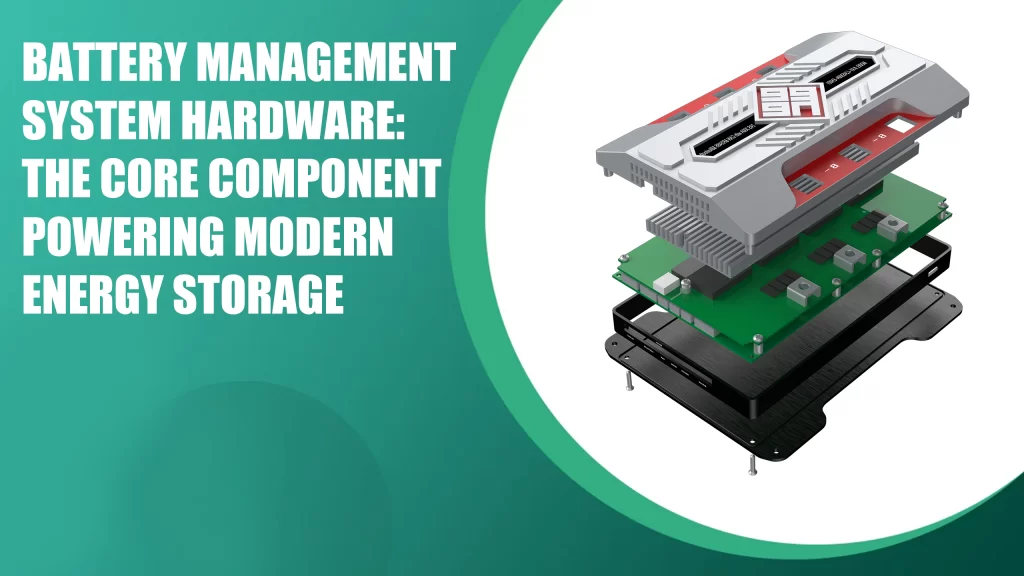

Hardware für Batteriemanagementsysteme: Die Kernkomponente für moderne Energiespeicher

Hardware für Batteriemanagementsysteme: Die Kernkomponente für moderne Energiespeicher

Starke Energiespeicherlösungen werden immer notwendiger, da Industrien auf der ganzen Welt auf Elektrifizierung und erneuerbare Energien umsteigen.

Die Hardware für Batteriemanagementsysteme, die unsichtbare, aber entscheidende Infrastruktur, die einen sicheren, effektiven und zuverlässigen Betrieb von Batterien garantiert, steht im Mittelpunkt dieses Wandels.

BMS-Hardware ist unerlässlich, um eine nahtlose Energiespeicherung und -verteilung zu gewährleisten, unabhängig davon, ob sie für den Antrieb von Elektrofahrzeugen (Elektrofahrzeuge), Energiespeichersysteme im Netzmaßstab zu stabilisieren oder tragbare elektronische Geräte zu steuern.

Was ist Hardware für Batteriemanagementsysteme?

Hardware für Batteriemanagementsysteme ist eine Gruppe physisch miteinander verbundener Teile, die Batteriezellen während des Betriebs im Auge behalten, steuern und schützen.

Hardware ist für die Erfassung und Ausführung in der realen Welt verantwortlich, im Gegensatz zu Software, die logische Urteile trifft und Daten analysiert.

Das System umfasst in der Regel:

· Spannungssensorenum die Spannung einzelner Zellen zu erfassen.

· Stromsensorenzur Messung des Stromflusses während des Ladens und Entladens.

· Temperatursensorenum thermische Schwankungen oder Risiken zu erkennen.

· Mikrocontroller (MCUs), die die Datenverarbeitung und Kontrollaktionen koordinieren.

· Kommunikations-Modulezur Schnittstelle mit externen Systemen.

Um die Betriebssicherheit auch in den anspruchsvollsten Umgebungen zu gewährleisten, bilden diese Komponenten zusammen die Frontlinie des Batterieschutzes und des Leistungsmanagements.

Produktstruktur der Hardware für Batteriemanagementsysteme

Der Aufbau der Hardware für Batteriemanagementsysteme ist modular, aber synergetisch.

Jede Komponente spielt eine bestimmte Rolle in der Schichtenarchitektur:

1. Modul zur Spannungserkennung

Dieses Modul erkennt Ungleichgewichte oder Überspannungssituationen, indem es die Spannung jeder einzelnen Zelle kontinuierlich misst.

Da selbst kleine Abweichungen zu einer verminderten Leistung oder einer Verschlechterung der Batterie führen können, ist die Spannungsgenauigkeit von entscheidender Bedeutung.

2. Modul zur Stromerkennung

Dieses Modul erfasst den Stromfluss in Echtzeit mit Hilfe von Hall-Effekt-Sensoren oder hochpräzisen Shunt-Widerständen.

Energiedurchsatz, Schutz vor Überströmen und Ladezustand (Soc) werden durch die Daten unterstützt.

3. Temperatursensoren

Einer der Hauptgründe für den Ausfall von Batterien ist das thermische Durchgehen.

Strategisch positionierte Temperatursensoren in der gesamten Packung halten Ausschau nach Hotspots oder gefährlich niedrigen Temperaturen, die die Stabilität oder Funktionalität der Chemie beeinträchtigen könnten.

4. Mikrocontroller (MCU)

Das Gehirn des Systems, bei dem es sich häufig um einen stromsparenden Chip wie den MSP430 handelt, interpretiert Sensordaten, führt Schutzalgorithmen in Echtzeit aus und verwaltet die Systemkommunikation.

5. Kommunikations-Modul

Dank der Kompatibilität des Kommunikationsmoduls mit Protokollen wie CAN-Bus, RS485 oder UART können Daten mit elektrischen Antrieben, Energiemanagementsystemen oder Cloud-Plattformen kommuniziert werden, was eine reibungslose Integration mit anderen Systemen ermöglicht.

Durch die Kombination dieser Module kann eine Batterie von einem passiven Energiespeicher zu einem dynamischen, selbstregulierenden System transformiert werden.

Funktionsweise der Hardware des Batteriemanagementsystems

Der Betrieb von Hardware für Batteriemanagementsysteme folgt einem mehrschichtigen und sequentiellen Arbeitsablauf:

Schritt 1: Datenerfassung

Der Mikroprozessor erhält Echtzeitdaten von Sensoren, die kontinuierlich Temperatur, Spannung und Strom messen.

Schritt 2: Datenverarbeitung

Um Eigenschaften wie SoC, State of Health (SoH) und Ladeverhalten zu bestimmen, analysiert die MCU die Sensordaten.

Schritt 3: Schutzmechanismen

Die Hardware startet ausfallsichere Verfahren, wenn sie abnormale Zustände wie Überladung, Tiefentladung, Kurzschlüsse oder Überhitzung erkennt.

Dies kann bedeuten, dass Überwachungssteuergeräte gewarnt werden, der Ladevorgang gestoppt oder problematische Zellen isoliert werden.

Schritt 4: Kommunikation

Die Daten werden an externe Systeme gesendet, z. B. an eine Energiemanagement-Software oder das zentrale Steuergerät eines Autos.

Drahtlose Verbindungen werden auch in aktuellen Systemen immer häufiger für Remote-Updates und -Diagnosen verwendet.

Durch die Kombination von Echtzeitanalytik mit mechanischer Betätigung fungiert die Hardware für Batteriemanagementsysteme sowohl als Sensor als auch als Schutzschild für das Batteriesystem.

Anwendungsbereich der Hardware für Batteriemanagementsysteme

Hardware für Batteriemanagementsysteme ist aufgrund ihrer Vielseitigkeit und Kritikalität für viele verschiedene Branchen unerlässlich:

Elektrofahrzeuge

Um die Hochvolt-Batteriepacks in Elektrofahrzeugen zu steuern, ist BMS-Hardware erforderlich.

Er sorgt für die thermische Sicherheit beim Bremsen und Beschleunigen, gleicht Zellen aus und verfolgt Ladetrends.

Speichersysteme für erneuerbare Energien

Die Speicherung von Batterien gleicht Schwankungen in der Energieversorgung von Solar- und Windkraftanlagen aus.

BMS-Hardware schützt vor Umwelteinflüssen und garantiert ein optimales Laden und Entladen von Speichergeräten.

Tragbare Elektronik und UAVs

In Smartphones, Drohnen und medizinischen Geräten sorgt kompakte BMS-Hardware für eine effiziente Energienutzung und verhindert gleichzeitig eine Überladung oder ein Anschwellen des Akkus.

Industrielle Anwendungen

Selbst unter schwierigen Betriebsbedingungen ermöglicht die BMS-Hardware die Aufrechterhaltung der Leistung von Industriebatterien – von Notstromaggregaten bis hin zu Gabelstaplern – über Tausende von Zyklen.

Hauptmerkmale der Hardware für Batteriemanagementsysteme

Moderne Hardware für Batteriemanagementsysteme verfügt über mehrere wichtige Leistungsmerkmale:

· Hohe Präzision:Selbst geringfügige Variationen im Zellverhalten werden aufgezeichnet und dank fortschrittlicher Sensoren und analoger Frontends angepasst.

· Intelligente Steuerung:Unterstützt komplexe Algorithmen, einschließlich adaptiver Schutzstufen, Wärmekompensation und passivem oder aktivem Zellausgleich.

· Robustheit und Zuverlässigkeit:Um Vibrationen, elektromagnetischen Störungen und mechanischen Stößen standzuhalten, werden Systeme häufig mit getrennten Strompfaden, redundanten Schaltkreisen und Komponenten für die Automobilindustrie konstruiert.

Aufgrund dieser Eigenschaften ist moderne Hardware mehr als nur passive Teile; es ist ein intelligentes System, das sich an Veränderungen in der Umgebung, Nutzungsmuster und Batteriealterung anpassen kann.

Qualitätssicherung und betriebliche Best Practices

Um ein Höchstmaß an Sicherheit und Langlebigkeit zu gewährleisten, muss Hardware für Batteriemanagementsysteme strenge Fertigungs- und Produktionsstandards einhalten:

· ISO 26262 und IEC 61508:Diese Sicherheitsnormen spezifizieren die funktionale Sicherheit im Automobil- und Industrieumfeld.

· Regelmäßige Kalibrierung:Um die Datengenauigkeit zu gewährleisten, müssen die Sensoren regelmäßig kalibriert werden, insbesondere an Orten, an denen die Temperatur eine Rolle spielt.

· Thermisches Management:Eine effektive Wärmeableitung sollte ein Merkmal des Systemdesigns sein, um thermisches Stacking und Sensordrift zu verhindern.

Die Systemleistung und -resilienz werden durch die korrekte Installation und Befolgung dieser Verfahren erheblich erhöht.

Wartung und Lifecycle Management

Regelmäßige Inspektionen und Wartungen verlängern die Lebensdauer und Effektivität von Hardware für Batteriemanagementsysteme:

· Sicht- und Elektroprüfungen:Untersuchen Sie Module, Sensoren und Steckverbinder auf Verschleiß, Korrosion oder Drift.

· Software- und Firmware-Updates:Es ist eine gute Idee, Mikrocontroller regelmäßig zu aktualisieren, um Firmware-Probleme zu beheben oder verbesserte Diagnosefunktionen hinzuzufügen.

· Staub- und Feuchtigkeitskontrolle:Schutzarten wie IP65 oder höher sollten auf Gehäuse angewendet werden, um sicherzustellen, dass sie gegen Umwelteinflüsse geschützt sind.

Insbesondere bei Systemen, die in unternehmenskritischen Anwendungen eingesetzt werden, ist eine proaktive Wartung von entscheidender Bedeutung.

Zukunftstrends und Innovationsaussichten

Die Zukunft der Hardware von Batteriemanagementsystemen wird immer digitaler, kompakter und vernetzter:

· Integration mit KI und maschinellem Lernen:Mit immer mehr BMS-Hardware mit KI-gestützter Firmware werden vorausschauende Wartung und adaptives Energiemanagement zunehmend möglich.

· Miniaturisierung und ASIC-Entwicklung:ASICs werden entwickelt, um die Bauteilgröße und den Stromverbrauch zu verringern, was sie perfekt für Medizintechnik und Wearables macht.

· Drahtlose Kommunikation:Drahtlose BMS auf Basis von BLE und UWB werden für Drohnen und Elektrofahrzeuge entwickelt, um das Design zu rationalisieren und kabelbedingte Ausfälle zu reduzieren.

· Maßnahmen zur Cybersicherheit:MCUs werden mit Verschlüsselung und Secure-Boot-Protokollen ausgestattet, da BMS-Hardware zunehmend mit Cloud-Diensten verbunden ist.

Diese Entwicklungen deuten auf noch ausgefeiltere und effizientere Energiesysteme in der kommenden Technologiegeneration hin.

Die Hardware von Batteriemanagementsystemen ist ein grundlegender Bestandteil der modernen Energieinfrastruktur.

Es ist ein Systemoptimierer, Datengateway und Leistungsverstärker sowie ein Sicherheitstool.

Die Bedeutung von BMS-Hardware wird mit der Größe und Vielfalt der Energiespeichersysteme nur noch zunehmen.

Hardware für Batteriemanagementsysteme ist der intelligente Motor, der garantiert, dass Energie jedes Mal sicher und effektiv geliefert wird, egal ob Sie grüne Stromnetze ermöglichen, die Zukunft des Transports vorantreiben oder lebensrettende tragbare Geräte unterstützen.

FAQ

F: Was ist die Hardware von BMS?

Ein:Kommunikationsmodule, Temperatur-, Spannungs-, Strom- und Batteriemanagement-Chips sind einige der Teile, aus denen die Hardware von BMS-Produkten besteht.

F: Was sind die Bestandteile eines Batteriemanagementsystems?

Ein:Cutoff-FETs, ein Monitor für die Ladezustandsanzeige, ein Zellenspannungsmonitor, ein Zellenspannungsausgleich, eine Echtzeituhr (RTC), Temperaturmonitore und eine Zustandsmaschine sind nur einige der Funktionsblöcke, aus denen ein Batteriemanagementsystem bestehen kann.

F: Was sind die 7 Teile einer Batterie?

Ein:Anode, Kathode, Separator, Elektrolyt, Stromabnehmer, Batteriegehäuse und Anschlussanschlüsse sind die sieben Hauptteile einer herkömmlichen Batterie.

F: Verhindert BMS eine Überladung?

Ein:Der Zweck eines Batteriemanagementsystems (BMS) besteht darin, zu verhindern, dass Batterien überladen werden.

F: Was ist der Unterschied zwischen intelligentem BMS und Hardware-BMS?

Ein:Hardware-BMS: Hat eine begrenzte Wachstumskapazität; Um die Funktionalität zu verbessern, werden häufig mehr Teile wie Soft-Switches und GPS benötigt.

Intelligentes BMS: Es ist dafür bekannt, intelligent und vielseitig zu sein, und unterstützt eine breite Palette von Zubehör und Funktionen.